工場・倉庫をはじめとした建物は、適切なメンテナンスを行うことにより耐用年数を延ばすことができますが、実際に使用できる年数は何年くらいでしょうか。

工場・倉庫の修繕・改修担当者は、メンテナンス・改修計画を立てる上で、建物の耐用年数について正しく理解する必要があります。

本記事では、

・工場・倉庫でよく使用されている建材の耐用年数

・また耐用年数を延ばすためのポイント

についてご紹介します。

なお、耐用年数を伸ばすためのポイントである「定期的なメンテナンス」に使用できる「劣化状況のチェックシート」もございますので是非ご活用ください。

ぜひ、最後までお目通しください。

目次

工場・倉庫の耐用年数とは?

工場・倉庫の耐用年数には「法定耐用年数」、「経済的耐用年数」、「物理的耐用年数」の3種類があり、それぞれ定義が異なります。

修繕・改修担当者はこの3つのうち1つを基準に改修計画を立てることになります。

まずは、それぞれの耐用年数の基準についてみていきましょう。

法定耐用年数とは

法定耐用年数は、税務上、購入した建物や設備の費用を何年に分けて計上するかを国税庁が定めた年数です。

一度に全額計上せず、法定耐用年数で割って毎年少しずつ費用化することで、各期の利益が適正化され、課税所得が安定して納税負担のブレを抑えられます。この仕組みを「減価償却」といいます。

法定耐用年数はさまざまな構造・用途ごとに定められています。

詳しくは、国税庁ホームページ「主な資産の耐用年数表」等で確認することができます。

経済的耐用年数とは

経済的耐用年数とは、その建物の経済価値が完全になくなるまでの年数のことです。

これは工場や設備をどれくらいの期間、使い続けるべきかを判断するための指標になります。

工場・倉庫を稼働することで得られるコストと、建物を維持するための修繕コストを各年で見ていった際に、分岐点となる年数です。

ただし、稼働用途やメンテナンス状況によって変化するため、一概に何年と定めることはできません。

「物理的耐用年数」:物理的に使用が可能な期間

物理的耐用年数は、建物が物理的に使用可能な期間のことを意味します。

この期間が経過すると建物は、安全性や機能性が低下し、使用継続が困難になります。

建材メーカーがカタログ等に記載している「耐用年数」も、この「物理的耐用年数」となります。

このように、「工場の耐用年数」と一概に言ってもそれぞれ、定義が異なります。

適切なメンテナンスにより法定耐用年数より長く使用可能

例えば、鉄骨造の建物の場合、法定耐用年数は19年から34年に定められています。

しかし実際は、周辺環境やメンテナンス状況にもよりますが、50年から60年は使用できることが一般的です。

このように、「法定耐用年数」と実際に使用できる「物理的耐用年数」には大きな差があります。

適切なメンテナンスを行うことで物理的耐用年数に近い年数まで使用することができます。

以降では、物理的耐用年数に関する内容をお伝えしていきます。

よく使われる建材とその耐用年数

ここでは、工場・倉庫などでよく使用されている建材について、耐用年数を見ていきます。

メーカーが定める耐用年数(物理的耐用年数)は以下の通りです。

| 建材名 | 使用部位 | 耐用年数 |

|---|---|---|

| 折板屋根(金属屋根) | 屋根 | 10~50年 |

| 波型スレート | 屋根・外壁 | 20~30年 |

| ALC | 外壁 | 50~60年 |

| 金属サイディング | 外壁 | 20~50年 |

| 窯業系サイディング | 外壁 | 20~40年 |

※同じ建材でも、メーカーごとに定める耐用年数が異なるため、調査した中での最低年数から最高年数を表記しています。

工場・倉庫の耐用年数を伸ばすためのポイント

定期的なメンテナンスは不可欠

物理的耐用年数はあくまで目安であり、

・建物の劣化要因の多い立地である(塩害や湿気、地震や水害など)

・適切な時期にメンテナンスを行っていない

といった理由で、劣化が早く進み、耐用年数が短くなる場合もあります。

例えば、ALCは物理的耐用年数が50年~60年とされていますが、外壁塗装やシーリングの定期的なメンテナンスを怠れば、50年も持ちません。他の建材でも同様に、定期的なメンテナンスの有無が耐用年数を大きく左右します。

耐用年数を伸ばすためのポイントは、何より「定期的なメンテナンス」なのです。

定期的なメンテナンスを行うメリット

定期的なメンテナンスを行うことは耐用年数を延ばすだけではなく、以下のようなメリットもあります。

①故障の予防

設備の潜在的な問題を早期に発見し、故障を未然に防ぐことができます。

故障が発生すると大規模な修理や交換が必要となり、コストが増加しますが、メンテナンスによりリスクを低減できます。

②稼働停止(ダウンタイム)リスクが減少

設備の故障が少なくなると、稼働停止(ダウンタイム)の頻度も減少します。結果的に、生産性が向上し収益の損失を避けることができます。

③エネルギー効率の維持

建物が老朽化することにより発生する大きな問題に、「雨漏り」「断熱性能の低下」があります。

これらは設備損傷や生産効率の低下につながるだけではなく、建物内部への浸水やカビ発生などの問題につながる場合もあります。

特に雨漏りは、進行に伴い修繕・補修にかかるコストが膨れ上がるため、定期的なメンテナンスにより未然に防ぐ、もしくは早期に対応することが非常に重要です。

④安全性の向上

適切なメンテナンスは設備の安全性を高め、事故やトラブルのリスクを低減します。

事故やトラブルが発生した場合の、その対応にかかるコスト(労働力損失、医療費、法的費用など)も削減できます。

メンテナンスのタイミング(目安となる劣化症状)

適切な時期に定期メンテナンスを行うためには、工場・倉庫の建材の劣化がどのくらい進行しているかを把握する必要があります。

建材の劣化症状は各建材で異なりますので、ここでは、建材別の主な劣化症状をご紹介します。

以下の症状が広範囲、もしくは多数見られる場合は、専門家による診断をおすすめします。

| 建材名 | 主な劣化症状 (建材) | 主な劣化症状 (表面仕上材) |

|---|---|---|

| 折板屋根(金属屋根) | ・錆 ・孔食 ・フックボルトの錆 | ・チョーキングや光沢低下 ・色あせや変退色 ・汚染や剥離 |

| 波型スレート | ・反り ・割れ ・フックボルトの錆 | ・チョーキングや光沢低下 ・苔藻の発生 ・剥離 |

| ALC | ・割れ ・欠損や凍害 ・シーリング材のひび割れや破断 | ・チョーキングや光沢低下 ・汚染 ・苔藻の発生 ・膨れや剥離 |

| 金属サイディング | ・錆 ・孔食 | ・チョーキングや光沢低下 ・色あせや変退色 ・汚染 ・膨れや剥離 |

| 窯業系サイディング | ・反り ・割れや欠損 ・凍害 ・シーリングのひび割れや破断 | ・チョーキングや光沢低下 ・汚染 ・苔藻の発生 ・膨れや剥離 ・色あせや変退色 |

劣化症状に応じたメンテナンス方法

ここで、改修工事をご検討中の方に向けて、代表的な改修工法と選定目安をご紹介します。

塗装工事

改修工事においてもっとも選ばれている方法です。

塗装工事には以下のようなメリットとデメリットがあります。

| メリット | ・コストパフォーマンスに優れる。 ・材料のグレードや色の選択肢が多い。 |

| デメリット | ・既存の建材の上に塗装するため、大幅なデザイン変更は難しい。 ・建物の劣化が著しい場合は、洗浄作業やケレン作業などの工数が多くなり割高になる場合や、そもそも塗り替えができない場合もある。 |

カバー工事

カバー工事とは、既存の建材の上に新しい建材を重ね張りする改修方法であり、建材の耐久性を向上させつつ、メンテナンス費用の削減が可能です。

カバー工法には以下のようなメリットとデメリットがあります。

| メリット | ・耐久性が向上する。 ・全面張り替えと比べ費用と工期が少なく済む 。 ・既存の建材に新しい建材を重ねることで断熱性と遮音性が向上する。 |

| デメリット | ・下地補修が困難なため、建材の傷みが著しい場合は不向きである。 ・建材を重ねることで重くなるため、耐震性が低下する可能性がある。 ・ 建材同士の間に隙間が生じるため、雨漏りが発生した場合は特定が困難になる。 |

葺き替え工事

葺き替え工事は、既存の建材を完全に取り除き、新しい建材に交換する方法であり、カバー工事とは異なるアプローチを取ります。外観の大幅なデザイン変更や耐久性の向上を目的として行われることが一般的です。

葺き替え工法には以下のようなメリットとデメリットがあります。

| メリット | ・デザインの自由度が高く、建物の印象を一新させることができる 。 ・耐用年数を延長させ、メンテナンス頻度を下げることで、トータルのメンテナンスコストを抑えられる。 |

| デメリット | ・コストが高い。 ・施工中は屋根や壁がなくなるので、工場ラインの停止が必要となる。 ・施工期間が長い。 |

各メンテナンス工事の施工価格

上記で解説した3つの改修工法の施工価格(1㎡あたり)の目安は以下の通りです。

| 塗装工事 | 約1,500~3,500円/㎡ 程度 |

| カバー工法 | 約5,500~12,000円/㎡ 程度 |

| 葺き替え工法 | 約7,000~16,000円/㎡ 程度 |

費用面だけでみると、塗装工事が一番抑えられますが、劣化した下地や既存塗膜の上から塗装を行うため、補修作業が不十分な場合は塗装後の不具合が再発する可能性があります。

そのため、塗装できないほど下地が劣化している場合や塗装後の不具合の発生が懸念される場合は、カバー工事や葺き替え工事をおすすめします。

しかし、予算や会社としての意向などにより、工法は変わってくるため、専門業者の方と密にご相談してください。

その他の建物の耐用年数を延ばす方法

塗装工事、カバー工事、葺き替え工事以外にも、建物の寿命を延ばす方法がありますのでご紹介します。

断熱処理

断熱処理は、建物の内外の熱の移動を遮断し、室内の温度を一定に保つための処理です。

建材への熱負荷を軽減し、結露の発生を抑えることで、建物の寿命を延ばす効果が期待できます。また、冷暖房効率が向上することで、光熱費の削減にも繋がります。

結露予防

結露は外気と室内の温度差により、空気中の水蒸気が冷やされて水滴となる現象です。結露を放置すると、カビやダニの発生源となるだけでなく、建材の腐食や劣化を早め、建物の寿命を縮める原因となります。

結露予防としては、結露抑制塗料や防湿シートを建物内部に施工する方法がなどあります。

関連のお役立ち資料も是非ご覧ください!

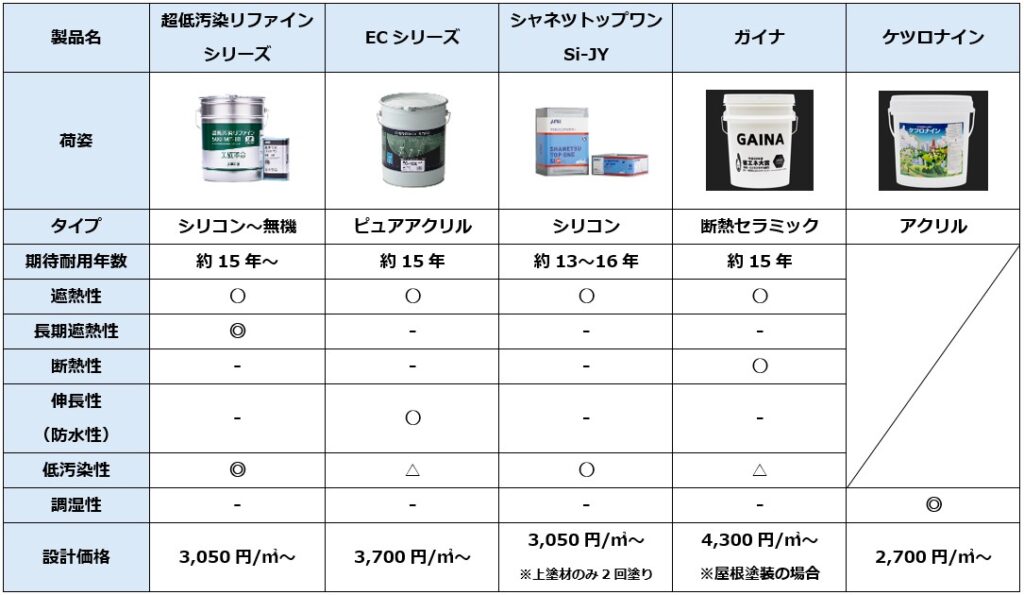

おすすめの塗装工事プラン

工場・倉庫の塗装工事をご検討中の方に向けて、アステックペイントがお勧めする塗料プランをご紹介します。

■超低汚染リファインシリーズ

低汚染性遮熱上塗材で、水性タイプと弱溶剤タイプがございます。

製品名の通り低汚染性に優れ、遮熱性を兼ね備えた塗料です。

一般的な遮熱塗料では、経年とともに塗膜が汚れることで、遮熱性能が低下していきます。しかし、超低汚染リファインシリーズは、低汚染性に優れているため、遮熱機能が長持ちする「遮熱保持性」も兼ね備えています。

また、超低汚染リファインシリーズのうち、弱溶剤タイプは寒冷地でも安心してご使用いただけるよう、低温タイプのご準備があります。

さらに、カビ苔藻に悩まされている方に向けて、約2,000種類ものカビ・藻に対応する防カビ特化型塗料「スーパーBIOリファイン-IR」などのご準備もございます。

■ECシリーズとは

水性形一液の防水遮熱ピュアアクリル系上塗材です。

防水性に優れた塗装仕様で、折板屋根や波型スレート屋根の重なり部やボルトの隙間から入り込む雨水を抑制できる遮熱塗料です。

■シャネツトップワンSi-JY

弱溶剤形二液金属屋根外壁用遮熱シリコン系上塗材です。

防錆効果を有するため、軽微な劣化の折板屋根に対してシーラーレス(下塗材不要)で塗装できる遮熱塗料です。

一般的な塗装工程から、1工程減ることにより、施工面積が広いほど塗装費用を抑えることができます。

■ガイナ

優れた遮熱性・断熱性により外から室内への熱の侵入を抑える塗料です。

■ケツロナイン

優れた調湿性、湿度調整機能により、塗装面の結露を防止する塗料です。

まとめ

今回は、工場・倉庫でよく使用される建材の耐用年数についてご紹介しました。

法定耐用年数と実際の耐用年数は異なっており、実際の耐用年数は周辺環境やメンテナンス状況によって変わってきます。

ぜひ、自社工場・倉庫の劣化状況をチェックし、適切なタイミングで専門業者へメンテナンスを依頼するようにしましょう。

最後に

アステックペイントの工場営繕・改修工事は、全国の優良施工店と提携し、工場・倉庫の工事実績豊富な施工店が塗装工事をご提供させていただきます。

通常の屋根塗装・外壁塗装の他、

・汚れを防ぎ遮熱効果を保持する遮熱塗装

をはじめ、

・防水対策もできる防水遮熱塗装

・省コスト塗装

など各種塗装プランもラインナップしています。

現場調査・お見積りは無料にて承っております。

工場・倉庫の暑さ対策についてお困りごとがありましたら、小さなことでもお気軽にご相談くださいませ!