沿岸部の工場・倉庫の金属下地の屋根や外壁において、潮風の影響で早期に錆(サビ)が発生した、重度の錆(サビ)で金属下地に穴が開いてしまったなどのお困りではないでしょうか。

こういった物件の改修工事では、葺き替えやカバー工法が視野に入る中、予算的にも塗装工事で収めたいという場面があるかと思います。

そこで、本記事では、塗料メーカーが推奨する沿岸部での金属下地に対する塗装改修工法について解説いたします。

目次

錆止め効果を高める3つのポイント

沿岸部の工場や倉庫の金属下地に対する塗装改修工法において重要なことは、錆止め効果を最大限に発揮することです。

そのために必要な、錆止め効果を高めるポイントを3つお伝えします。

| 項目 | 錆止め効果の 割合 | 理由 |

|---|---|---|

| ケレン 作業 | 50% | 錆(サビ)の内部には腐食因子(水・酸素)が残りやすいため、錆(サビ)の発生源となるサビを電動工具や手工具を用いて除去することが重要です。 |

| 塗り回数 (≒塗膜厚) | 30% | 塗料の塗り回数を増やすことで、塗膜のピンホール等の塗膜欠陥が減り、錆止め効果を高めることができます。 |

| 塗料選び | 20% | 一液タイプの錆止め塗料より二液タイプの錆止め塗料の方が、反応硬化により塗膜が緻密になるため、錆止め効果に優れます。 |

このように、錆(サビ)の発生を防ぐには、「塗料選び」もそうですが、サビ止め効果全体の8割を占める、塗装作業時の「ケレン作業」と「塗り回数」がキーポイントになります。

ここからは、

・ケレン作業がなぜ重要で、状況に合わせてどのようなケレン作業を行わなければならないのか

・3章では塗り回数(塗膜厚)が増えるとどのようなメリットがあるのか

をお伝えします。

ポイント①錆(サビ)の発生を抑える最も重要なポイント「ケレン作業」

先述の通り、「ケレン作業」は錆止め効果を高めるポイントの5割を占めており、その後の錆(サビ)の進行度合を決めるキーポイントになります。

錆(サビ)は金属の酸化物であり、発錆因子は「空気(酸素)と水」です。

さらに沿岸部は、塩害が発生しやすい環境です。

塩害とは、海水に含まれる塩分が風や波しぶきによって空気中に運ばれ、金属表面に付着し空気中の湿気と結び付いて錆(サビ)がより進行しやすくなる現象のことです。

下記のような錆(サビ)が発生している状態の金属屋根に塗装した場合、残存した錆(サビ)内部に残っている水・酸素によって、塗装後の錆(サビ)の再発や塗膜の剥離などに繋がる可能性があります。

そのため、塗装前には「ケレン作業」を行い、発錆要因となる錆(サビ)を適切に除去する必要があります。

下地の状況に対応したケレンの種類

塗装前に必要となるケレン作業ですが、下地の状態に合わせて、適応するケレンの種類が変わってきます。

現場調査時に屋根面の錆(サビ)の発生状況を適正に見極めて、ケレン作業を選定することが重要です。

①下地が発錆面積が30%以上の場合

| ケレン前の下地の状態 | 発錆面積が30%以上。 点錆が進行し、板状、こぶ状の状態。 |

| 適用ケレン種 | 2種ケレン |

| 処理方法 | 手工具を主として用い、動力工具を併用する。 |

| ケレン後の 処理面の状態 | 発錆のはなはだしい面で、錆(サビ)、旧塗膜を除去し、鉄肌が現れる程度。 |

②下地が発錆面積が30%未満の場合

| ケレン前の下地の状態 | 発錆面積は30%未満。 点錆が点在している。 |

| 適用ケレン種 | 3種ケレン |

| 処理方法 | 手工具を主として用い、動力工具を併用する。 |

| ケレン後の 処理面の状態 | 部分的な発錆面で、活膜(塗装が保護機能を保っている部分)は残し、そのほかは鉄肌が現れる程度。 |

②下地の塗膜異常面積が5%以下の場合

| ケレン前の下地の状態 | 塗膜異常面積は5%以下。 発錆はないが、割れ・膨れ・剥がれの発錆が少し認められる。 |

| 適用ケレン種 | 4種 ケレン |

| 処理方法 | ワイヤーブラシなど手工具 |

| ケレン後の 処理面の状態 | 滑膜の変色、白亜化(塗装が劣化し手で触ると白い粉が付く現象)のみで、粉化物、汚れをワイヤーブラシなどで除去する。鉄肌は露出させない。 |

ポイント②金属下地の露出を減らす「塗り回数」

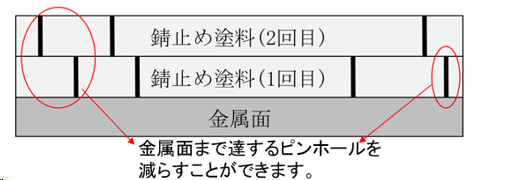

続いて、錆止め効果を高めるポイントの3割を占める「塗り回数」ですが、錆止め塗料は1回塗りよりも2回塗りを行うことで、錆止め効果を高めることができます。

しかしながら、金属下地に全面2回錆止め塗料を塗装すると、工事費用も高くなってしまいます。

そのため、錆(サビ)をケレン除去した箇所は先に1回塗りを行い、その後全面に1回塗りすることで、錆止め効果を高めることができます。

このように塗り回数を増やすことで、ピンホール※1等の塗膜欠陥が減り、発錆要因の侵入を防ぐことができます。

※1: ピンホールとは、塗膜を針で突いた程度のごく小さな穴(φ1mm以下)が下地や既存塗膜まで達している状態のことを言います。ピンホールによって素地が露出している場合、その箇所からの錆(サビ)の進行を防ぐために、塗り回数を増やして発錆要因の侵入経路を断つ必要があります。

ポイント③沿岸部の金属下地に最適な塗料の選び方

推奨塗料エポパワーメタルJY、ラス・トレイントの紹介

最後に、より高い錆止め効果を発揮させたい場合は、本章で解説する錆止め効果を高めるためのポイントを押さえた「塗料選び」が重要になります。

実際の金属下地ではケレン作業によって取り切れなかった錆(サビ)やボルトのサビなど、サビを取り除くことが困難な箇所が存在します。

そのため、錆(サビ)の進行を抑制する錆処理材が別途必要になります。

また錆止め塗料の選定は、一液タイプの錆止め塗料よりも二液タイプを選ぶことを推奨します。

二液タイプの錆止め塗料は、A液とB液の反応硬化により塗膜が緻密になるため、発錆要因である水や酸素を遮断し、一液タイプのサビ止め塗料よりも高いサビ止め効果を発揮します。

以上を踏まえて、沿岸部の金属下地への塗装にアステックペイントが推奨する製品は次の2製品です。

【錆処理材:ラス・トレイント】

「ラス・トレイント」は、完全に除去できなかった錆(サビ)に塗布することで、水と酸素を遮断し、それ以上の錆(サビ)の進行を抑制する役割を果たします。

| 用途 | 弱溶剤形一液防錆剤 |

| 荷姿 | 20 ℓ |

| 調合比 | ― |

| 希釈 | ― |

| 塗付量 | 15~30㎡/ℓ(0.03~0.06kg/㎡) |

| 塗回数 | 1~2回塗り |

| 施工間隔 (25℃) | ・工程内:1時間以内 ・工程間:8時間以上 ・最終養生:― |

| 可使時間 | 5時間以内 (23℃) |

| 塗装方法 | ローラー/エアレス |

| 色 | 淡渇色 |

【弱溶剤形二液錆止め下塗材:エポパワーメタルJY】

ラス・トレイントの乾燥後に、二液の反応硬化により緻密な塗膜を形成する「エポパワーメタルJY」を塗装することで、錆(サビ)が残った箇所もまだ錆びていない箇所も発錆要因の侵入を防ぐことができ、長期間、錆(サビ)の発生を抑制することができます。

| 用途 | 弱溶剤形二液金属屋根外壁用変性エポキシ系下塗材 |

| 荷姿 | 16kgセット(A液:14.4kg、B液:1.6kg) |

| 調合比 | A【9】:B【1】(重量比) |

| 希釈 | 0.8~2.4ℓ(アステックシンナーDX) |

| 塗付量 | 0.14~0.17kg/㎡ |

| 塗回数 | 1回塗り |

| 施工間隔 (25℃) | ・工程内:― ・工程間:4時間以上7日以内 ・最終養生:― |

| 可使時間 | 5時間以内 (23℃) |

| 塗装方法 | ローラー/エアレス |

| 色 | ホワイト・グレー・ブラック・ブラウン |

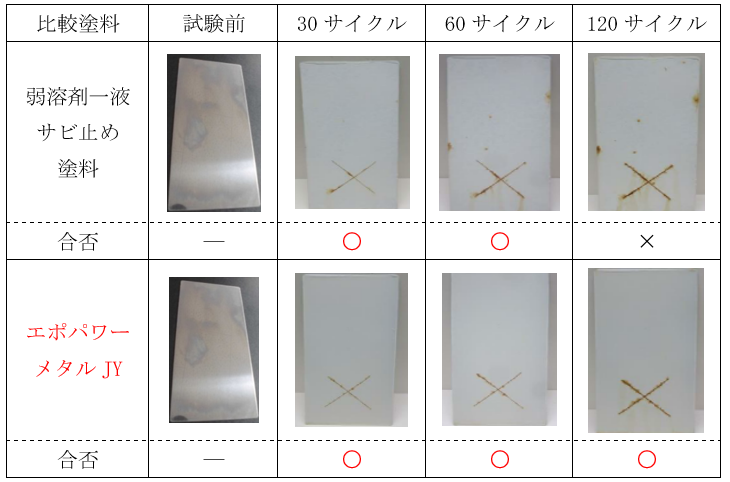

錆止め効果の検証試験方法・評価基準

ラス・トレイントとエポパワーメタルJYの防錆効果に関する検証試験を行いました。

【試験方法】

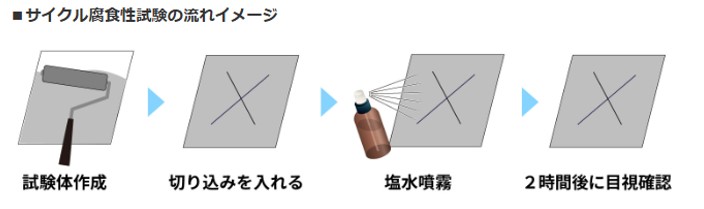

防錆機能を評価する試験として「サイクル腐食性試験」を行いました。

この試験は、日本産業規格JIS K 5600-7-9にて規格されている試験方法です。

試験はJIS K 5600-7-9に準拠して①~④の順で行います。

①「錆がない鋼板(サビをケレン除去した鋼板を想定)」と「錆有の鋼板(サビをケレン除去していない鋼板を想定)」に対して各種塗料を塗装する。

②塗装した鋼板に、カッターでバツ印に切り込みを入れる。

③「塩水噴霧➡湿潤状態で静置➡乾燥」を1サイクルとして、28~120サイクル実施する。

④目視で錆(サビ)の発生状態を確認する。

【評価基準】

サイクル腐食性試験の評価基準は以下のようになります。

規格によって、評価するサイクル数が異なります。

合格基準は共通して、「目視によって、塗膜の錆(サビ)、膨れ、割れおよび剥がれを確認し、見られない場合」となっています。

| 規格 | サイクル数 |

| JIS-K-5551 構造物用さび止めペイント サイクル腐食性 | 120サイクル |

| JIS-K-5674 鉛・クロムフリーさび止めペイント サイクル腐食性 | 36サイクル |

| JIS-K-5621 一般用さび止めペイント(1種・2種) サイクル腐食性 | 28サイクル |

| JIS-K-5621 一般用さび止めペイント(3種・4種) サイクル腐食性 | 20サイクル |

【エポパワーメタルJYと弱溶剤一液錆止め下塗材の防錆試験結果】

錆(サビ)をケレン除去した金属板に対して、錆止め塗料を塗装し、その防サビ効果を比較しました。

その結果、弱溶剤一液錆止め塗料よりも緻密な塗膜を形成する二液のエポパワーメタルJYの方が高い防錆効果を確認できました。

【ラス・トレイントの有無による防錆試験結果】

続いて、錆(サビ)が発生している金属板に対して、ラス・トレイントを塗布した試験体と塗布していない試験体に、それぞれ弱溶剤一液錆止め塗料を塗装し、その防錆効果を比較しました。

その結果、ラス・トレイントを塗布した試験体では、錆(サビ)の進行を抑制して高い防サビ効果を確認できました。

.png)

以上の結果を踏まえると、沿岸部のような厳しい環境下では、錆(サビ)の抑制効果が高い「ラス・トレイント」+ 防錆力の高い「エポパワーメタルJY」の組み合わせが最も防サビ効果が期待できます。

まとめ

本記事では、アステックペイントが推奨する沿岸部の工場・倉庫の塗装改修工法を「ケレン作業」「塗り回数」「塗料選び」の三軸でお伝えしました。

沿岸部のような厳しい環境下では、「ケレン作業」と「塗り回数」を重視したうえで、さらに防錆効果を高めるために「ラス・トレイント」・「エポパワーメタルJY」の併用をご検討ください。

最後に

アステックペイントでは、工場・倉庫の防錆改修塗装工事、暑さ・熱中症対策塗装や雨漏り・防水対策塗装など、各種塗装工事を承っております。

全国エリア対応しております。※一部離島などを除く

暑さ、雨漏り、営繕・改修に関してお困りごとがありましたらお気軽にご相談くださいませ。

概算見積をご希望の方は以下よりお問い合わせください。

>概算お見積り

お問い合わせに関しましては、以下フォームにご入力ください。